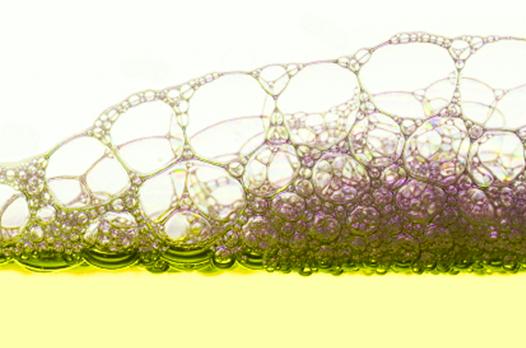

La présence de mousse dans l’huile peut entrainer des dommages mécaniques.

Chaque fois qu’un ensemble rotatif est immergé dans un bain d’huile, des bulles d’air, appelées mousse, peuvent se former à la surface du fluide. Les lubrifiants doivent être formulés pour contrôler la mousse afin de réduire le risque de dommages mécaniques.

Par exemple, le vilebrequin des moteurs peut créer de la mousse dans l’huile moteur et les différentiels peuvent créer de la mousse dans l’huile pour engrenages. Dans les motos, les transmissions à carter partagé, où la transmission et le moteur utilisent la même huile, sont propices à la création de mousse.

La mousse dans les poussoirs hydrauliques peut créer du bruit dans la commande des soupapes car la mousse est composée d’air qui se comprime et crée un jeu dans la commande des soupapes.

La mousse peut entrainer une mauvaise protection des composants et finalement des dommages mécaniques. C’est pourquoi le contrôle de la mousse est un élément essentiel de la formulation des lubrifiants.

Une variété de problèmes peux survenir

La mousse peut causer des problèmes de plusieurs façons :

- Chaleur – La mousse atteint des températures extrêmes sous pression, générant de la vapeur dans le fluide. Ensuite, la mousse aggrave le problème en créant une couche isolante qui empêche la chaleur de se dissiper. La chaleur et la contamination par l’eau limitent l’efficacité du lubrifiant.

- Usure – L’air étant piégé à l’intérieur du fluide, la barrière du fluide n’est plus impénétrable et un contact métal contre métal provoquant l’usure peut se produire.

- Oxydation – L’air piégé dans la mousse favorise l’oxydation et réduit la durée de vie du fluide.

Les applications hydrauliques et autres applications industrielles sont confrontées à un autre problème. Lorsque les fluides hydrauliques moussent, ils deviennent compressibles et peuvent rendre les machines inopérantes ou extrêmement inefficaces. Ces lubrifiants à usage intensif nécessitent des formulations spéciales pour éviter la formation de mousse.

Plus de précisions

Le contrôle de la mousse n’est pas une tâche facile. La viscosité de l’huile, les contaminants, les modifications de la traction spécifique et les additifs peuvent tous agir comme catalyseurs de la formation de mousse.

Les détergents et les dispersants favorisent la formation de mousse et minimisent l’efficacité des additifs anti-mousse.

Les agents anti-mousse peuvent arrêter la formation de mousse mais nécessitent une formulation efficace pour éviter de piéger de minuscules bulles dans le lubrifiant.

Les additifs à base de silicone sont un exemple de l’importance d’une formulation parfaite. Les composés de silicone sont largement utilisés pour leur capacité à réduire la tension de surface des bulles d’air. La réduction de la tension superficielle permet aux bulles de se briser rapidement et facilement.

Les composés de silicone dans les formulations de seulement quelques parties par million peuvent être extrêmement efficaces, mais des quantités excessives peuvent favoriser la formation de mousse.

Les composés organiques peuvent également réduire le nombre de petites bulles mais nécessitent des concentrations beaucoup plus élevées que le silicone.

Test des caractéristiques de moussage (ASTM D892)

La capacité d’un lubrifiant à résister au moussage est mesurée par le test des caractéristiques de moussage (ASTM D892). Il mesure la quantité de mousse initiale (en millimètres) contenue dans un fluide agité et compare cette valeur à la quantité restante après 10 minutes de temps de sédimentation. En général, moins il reste de mousse après un court laps de temps, mieux c’est.

Résistance de base

Les huiles synthétiques AMSOIL sont précisément formulées avec des additifs anti-mousse pour résister à l’oxydation et à la formation d’acide qui contribuent au développement de la mousse. La suppression de la mousse améliore la performance mécanique et fournit une protection plus fiable pour vos machines.